Saya dan kelompok saya melaksanakan praktikum bahan bangunan laut pekan ke-2 yaitu melakukan perhitungan mengenai perencanaan campuran beton yang akan di buat serta melakukan pembuatan beton sesuai perhitungan yang sudah direncanakan. Beton yang akan dibuat pada praktikum ini adalah beton dengan jenis kontruksi dinding dan balok tipe K-175 dengan pengerjaan tanpa penambahan udara dalam kondisi laboraturium yang kurang baik. Berikut rinciannya prosedur pengerjaan praktikum :

- Prosedur Perencanaan Campuran Beton

- Tahap 1: Pemilihan Angka Slump

Jika nilai slump tidak ditentukan dalam spesifikasi, maka nilai slump dapat dipilih dari tabel 4.1. untuk berbagai jenis pengerjaan konstruksi.

- Tahap 2: Pemilihan ukuran maksimum agregat kasar

Untuk volume agregat yang sama, penggunaan agregat dengan gradasi yang baik dan dengan ukuran maksimum yang besar akan menghasilkan rongga yang lebih sedikit daripada penggunaan agregat dengan ukuran maksimum agregat yang lebih kecil. Hal ini akan menyebabkan penurunan kebutuhan mortar dalam setiap volume satuan beton.

Dasar pemilihan ukuran maksimum agregat biasanya dikaitkan dengan dimensi struktur. Sebagai contoh, ukuran maksimum agregat harus memenuhi persyaratan sebagai berikut:

Dimana,

D = ukuran maksimum agregat

d = lebar terkecil di antara 2 tepi bekisting

h = tebal pelat lantai

s = jarak bersih antara tulangan

c = tebal bersih selimut beton

- Tahap 3: Estimasi kebutuhan air pencampur dan kandungan udara

Jumlah air pencampur persatuan volume beton yang dibutuhkan untuk menghasilkan nilai slump tertentu sangat bergantung pada ukuran maksimum agregat, bentuk, serta gradasi agregat dan juga pada jumlah kebutuhan kandungan udara pada campuran.

Jumlah air yang dibutuhkan tersebut tidak banyak berpengaruh oleh jumlah kandungan semen dalam campuran. Tabel berikut memperlihatkan informasi mengenai kebutuhan air pencampur untuk berbagai nilai slump dan ukuran maksimum agregat.

- Tahap 4: Pemilihan nilai perbandingan air semen

Untuk rasio air semen yang sama, kuat tekan beton dipengaruhi oleh jenis agregat dan semen yang digunakan. Oleh karena itu, hubungan rasio air semen dan kekuatan beton yang dihasilkan seharusnya dikembangkan berdasarkan material yang sebenarnya yang digunakan dalam pencampuran. Terlepas dari hal di atas, tabel berikut bisa dijadikan pegangan dalam pemilihan nilai perbandingan air semen.

Nilai kuat tekan beton yang digunakan pada tabel diatas adalah nilai kuat tekan beton rata-rata yang dibutuhkan, yaitu:

fm = fc’ + 1,64 Sd

dimana,

fm : nilai kuat tekan beton rata-rata

fc : nilai kuat tekan karakteristik (yang disyaratkan)

Sd : standar deviasi (dapat diambil berdasarkan tabel di bawah ini)

Harga rasio air semen tersebut biasanya dibatasi oleh harga maksimum yang diperbolehkan untuk kondisi exposure (lingkungan) tertentu. Sebagai contoh, untuk struktur yang berada di lingkungan laut harga rasio air semen biasanya dibatasi maksimum 0,40 – 0,45.

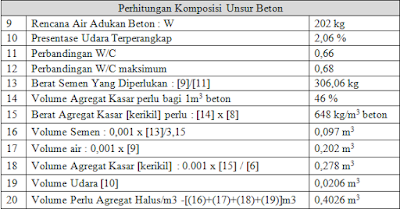

- Tahap 5: Perhitungan kandungan semen

Berat semen yang dibutuhkan adalah sama dengan jumlah berat air pencampur (tahap 3) dibagi dengan rasio air semen (tahap 4).

- Tahap 6: Estimasi kandungan agregat kasar

Rancangan campuran beton yang ekonomis bisa didapat dengan menggunakan semaksimal mungkin volume agregat kasar atas dasar berat isi kering (dry rodded unit weight) per satuan volume beton. Data eksperimen menunjukkan bahwa semakin halus pasir dan semakin besar ukuran maksimum partikel agregat kasar, semakin banyak volume agregat kasar yang dapat dicampurkan untuk menghasilkan campuran beton dengan kelecakan yang baik.

Tabel 4.5 memperlihatkan bahwa pada derajat kelecakan tertentu (slump = 75 – 100 mm), volume agregat kasar yang dibutuhkan per satuan volume beton adalah fungsi daripada ukuran maksimum agregat kasar dan modulus kehalusan agregat halus.

Berdasarkan tabel 4.5, volume agregat kasar (dalam satuan m3) per 1 m3 beton adalah sama dengan fraksi volume yang di dapat dari tabel 4.4. Volume ini kemudian dikonversikan menjadi berat kering agregat kasar dengan mengalikannya dengan berat isi kering dari agregat yang dimaksud (dry rodded unit weight).

Untuk campuran dengan nilai slump selain 75 – 100 mm, volume agregat kasar dapat diperoleh dengan mengoreksi nilai yang ada pada tabel 4.5 dengan angka koreksi yang ada pada tabel 4.6.

- Tahap 7: Estimasi kandungan agregat halus

Setelah menyelesaikan tahap 6, semua bahan pembentuk beton yang dibutuhkan telah diestimasi kecuali agregat halus. Jumlah pasir yang dibutuhkan dapat dihitung dengan dua cara, yaitu:

- Cara perhitungan berat (weight method)

- Cara perhitungan volume absolut (absolut volume method)

Volume aggregat halus = 1- vol. udara - vol. air - vol. agg. kasar - vol. semen

Massa aggregat halus = volume agregat halus x specific gravity kondisi SSD

- Tahap 8: Koreksi kandungan air pada agregat

Pada umumnya, stok agregat di lapangan berada dalam kondisi basah (kondisi lapangan) tetapi tidak dalam kondisi jenuh dan kering permukaan (SSD).

Tanpa adanya koreksi kadar air, harga rasio air semen yang diperoleh bisa jadi lebih besar atau bahkan lebih kecil dari harga yang telah ditentukan berdasarkan tahap 4 dan berat SSD agregat (kondisi jenuh dan kering permukaan) menjadi lebih kecil atau lebih besar dari harga estimasi pada tahap 6 dan 7.

Urutan rancangan beton dari tahap 1 sampai tahap 7 dilakukan berdasarkan kondisi agregat yang SSD. Oleh karena itu, untuk trial mix air pencampur yang dibutuhkan dalam campuran bisa diperbesar atau diperkecil tergantung dengan kandungan air bebas pada agregat. Sebaliknya, untuk mengimbangi perubahan air tersebut, jumlah agregat harus diperkecil atau diperbesar.

Karena banyaknya asumsi yang digunakan dalam mendapatkan proporsi campuran beton di atas, maka perlu dilakukan trial mix skala kecil di laboratorium. Hal – hal yang perlu diuji dalam trial mix ini:

Nilai Slump

Kelecakan (workability)

Kandungan udara

Kekuatan pada umur – umur tertentu

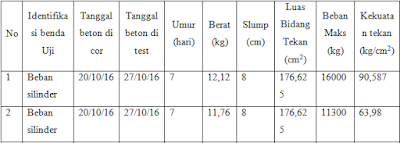

- Data Perhitungan Perencanaan Campuran Beton

Setelah selesai melakukan prosedur pengerjaan perencaan campuran beton diatas, diperoleh data-data masing-masing material campuran beton berikut ini :

Komposisi asli yang digunakan di lapangan dalam pencampuran mix design :

No.

|

Bahan

|

Jumlah

|

1

|

Semen

|

10,526 kg

|

2

|

Air

|

6,130 kg

|

3

|

Agregat kasar kondisi lapangan

|

26,306 kg

|

4

|

Agregat halus kondisi lapangan

|

|

- Prosedur Pembuatan Beton :

- Siapkan bahan-bahan yang dibutuhkan untuk pembuatan beton.

Ket. gambar : Menyiapkan bahan-bahan yakni agregat kasar, agregat halus, semen dan air

- Ukur berat dari masing-masing bahan yang telah disiapkan sesuai dengan perhitungan yang sudah dilakukan.

- Masukan bahan-bahan tersebut kedalam mesin molen untuk diaduk. Urutannya adalah agregat kasar, agregat halus, semen dan air.

Ket. Gambar : Memasukkan bahan-bahan ke mesin pengaduk

- Setelah campuran beton segar rata, lakukan uji slump apakah sesuai dengan standar perhitungan atau tidak.

Ket. Gambar : Melakukan Uji slump

- Oleskan oli pada menyuluruh dinding cetakan atau bekisting sebelum campuran beton segar akan dimasukan ke cetakan tersebut.

- Jika beton segar sesuai dengan standar kemudian masukan beton kedalam cetakan atau bekisting dan dalam waktu mengisi cetakan lakukan pemadatan menggunakan vibrator.

Ket. Gambar : Pemadatan beton segar pada cetakan menggunakan vibrator dan keadaan setelah beton selesai di cetak.

- Setelah selesai, diamkan beton selama 1 hari dan kemudian lepaskan dari cetakan dan masukkan ke dalam bak perawatan.